Eccoci nella seconda fese del LONG LIFE SYSTEM. Una fase che, ammetto, non è completamente di nostra competenza. Cosa intendo? Semplice. Abbiamo fatto una scelta.

andranno a dare vita, insieme, alla “musica” che abbiamo scritto e progettato. Le nostre attrezzature.

Ma siamo veramente competenti per farlo? Beh, in questi 45 anni di lavoro, abbiamo sempre fatto tutto internamente. Da noi arrivavano le lamiere di ferro. Noi le piegavamo. Noi le saldavamo. Noi le verniciavamo. Infine, noi le montavamo. Ancora oggi, idealmente, potremmo lavorare in questo modo. Ma la nostra scelta è stata quella di delegare. Di far fare ogni lavoro a chi veramente lo fa bene.

Fare tutto è come fare niente. Lo sosteniamo da anni e il nostro business rispecchia questa filosofia. Noi NON costruiamo tutte le tipologie di camion di raccolta rifiuti, ma solo i veicoli satellite. Per questo siamo consapevoli che le varie lavorazioni vanno fatte fare a chi fa solo quello di mestiere.

Chiaramente non ci affidiamo ai primi che passano. Abbiamo selezionato, nel tempo, una rete di fornitori fidati, ognuno competente al massimo in uno specifico lavoro. Così, c’è chi ci costruisce le vasche in alluminio, chi le vasche in ferro, chi i sistemi voltabidoni, chi assembla gli impianti elettrici. Per non parlare poi, dei nostri fornitori di componentistica idraulica ed elettronica. Ognuno di loro è stato testato e messo sotto pressione per essere certi che potesse darci il prodotto migliore, senza lasciarci mai a piedi. Con alcuni di loro c’è una collaborazione che va avanti da decenni.

Per esempio, trovare qualcuno che lavori bene l’alluminio è veramente difficile, ma noi siamo riusciti a trovare aziende veramente competenti e che rispettano tutti i nostri standard.

Ogni fornitore viene prima testato per capire il suo metodo di lavoro. Per capire se la qualità del suo lavoro rientra nella standard LONG LIFE SYSTEM. Su tutti i semilavorati e i componenti che ci arrivano in casa, applichiamo un rigido protocollo di controllo interno da parte di un nostro collaboratore. Lui si assicura che tutto sia conforme alle nostre richieste. Sia tramite un controllo visivo sia tramite strumenti di rilevazione. E lo facciamo seguendo standard imparati lavorando a stretto contatto con le grandi aziende del nord Europa. Dove la standardizzazione dei processi e la sicurezza è un obbligo imprescindibile. Tutto questo per mantenere alto lo standard qualitativo e per darti sempre un prodotto di altissimo livello.

Altra lavorazione che viene eseguita esternamente è la verniciatura. Una parte che per noi è di fondamentale importanza. Non è solo una caratteristica estetica ma ha una funzione di protezione dell’attrezzatura fondamentale. Tutte le fasi di verniciatura vengono fatte sui singoli pezzi delle attrezzature. L’attrezzatura viene completamente smontata, ogni singolo particolare viene sabbiato, verniciato e trattato. Il procedimento completo prevede:

- fosfatazione di tutti i particolari lamierati in acciaio e sabbiatura;

- sigillatura di tutti i punti di giunzione in cui non vi sono cordoni di saldatura;

- applicazione di fondo epossidico antiruggine per lamierati e smalto poliuretanico bicomponente per uno spessore di circa 60 micron;

- essiccazione in forno a circa 60°C;

- applicazione di smalto di colore bianco o altro colore a tinta unica da definire, per uno spessore di circa 60 micron;

- essiccazione in forno a circa 60°C.

Parlando di verniciatura non posso non citare il colore bianco delle vasche. Ti chiederai il motivo di questo. Presto detto. È stata una nostra invenzione. Una trovata puramente estetica, lo ammetto, ma una trovata che ora è diventata uno standard generale.

Una volta, tutte le attrezzature erano grigie. Noi abbiamo cercato di dare, con il bianco, un senso estetico di pulizia. La raccolta dei rifiuti è una parte fondamentale per la comunità, il decoro pubblico passa anche attraverso i mezzi che lavorano. Se questi mezzi vengono tenuti bene e hanno un aspetto gradevole riescono ancora meglio nel loro intento. Inoltre il bianco è un colore neutro che si sposa bene con qualsiasi grafica. Poi utilizzare la fiancata delle vasche come un vero e proprio pannello pubblicitario.

Dopo un po’ però, ci siamo accorti di una cosa. Se sulla vasca il bianco era perfetto, a livello di voltacassonetti, pala e falsotelaio, il bianco poteva dare qualche problema. Questi componenti sono più soggetti a graffi e piccole botte che possono scalfire il primo strato di vernice. Per non parlare dello sporco dei bidoni e dei rifiuti stessi. Dopo poco il bianco di queste parti diventava nero e brutto. Dopo molto poco. Per ovviare a questo problema, abbiamo deciso di verniciare queste parti con un grigio antracite che riesce a camuffare sporco e graffi in maniera perfetta. Certamente non possiamo garantire una verniciatura che non si graffierà. È impossibile per l’utilizzo che viene fatto delle nostre attrezzature, ma questi problemi si possono minimizzare.

Ricordo quando furono bandite le vernici al piombo. Ci furono parecchi problemi perché le vernici sostitutive non riuscivano a fare presa sul ferro non trattato. Abbiamo avuto delle partite di attrezzature da riverniciare completamente (chiaramente a nostre spese essendo stato un nostro errore). Ma questo errore ci ha permesso di crescere e di migliorare. Come dico e dirò sempre. Non posso assicurarti di far sparire errori o problemi, ma posso assicurarti che verranno risolti in tempi rapidi e in modo efficace.

Ma torniamo alla nostra verniciatura.

Come detto, la verniciatura non è un fatto puramente estetico. Ha anche una funzione di protezione per la struttura. Protezione degli agenti atmosferici, dagli agenti chimici e dallo stress lavorativo. Una buona verniciatura, fatta a regola d’arte, permette di proteggere la struttura da tutto quello che gli capiterà durante il suo lavoro, preservandola e allungando ancora di più la sua vita. Proprio quello che serve per il nostro LONG LIFE SYSTEM.

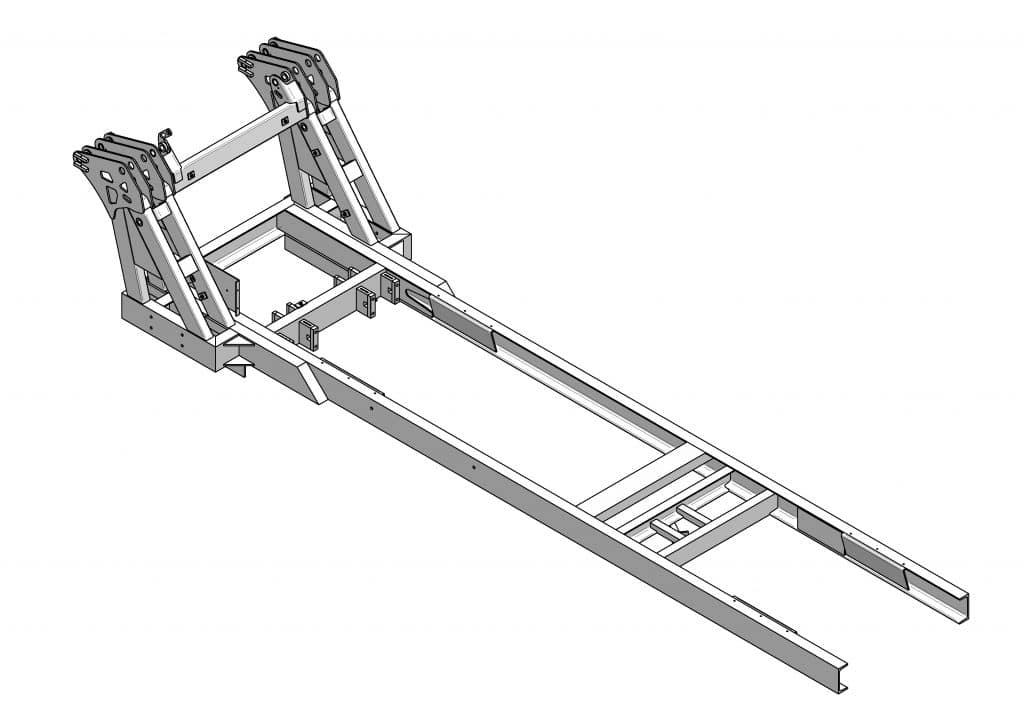

Ma non tutto, in questa fase, viene delegato all’esterno. C’è una parte importantissima che NON possiamo delegare. Una parte su cui abbiamo bisogno di avere un controllo totale. La costruzione del falsotelaio.

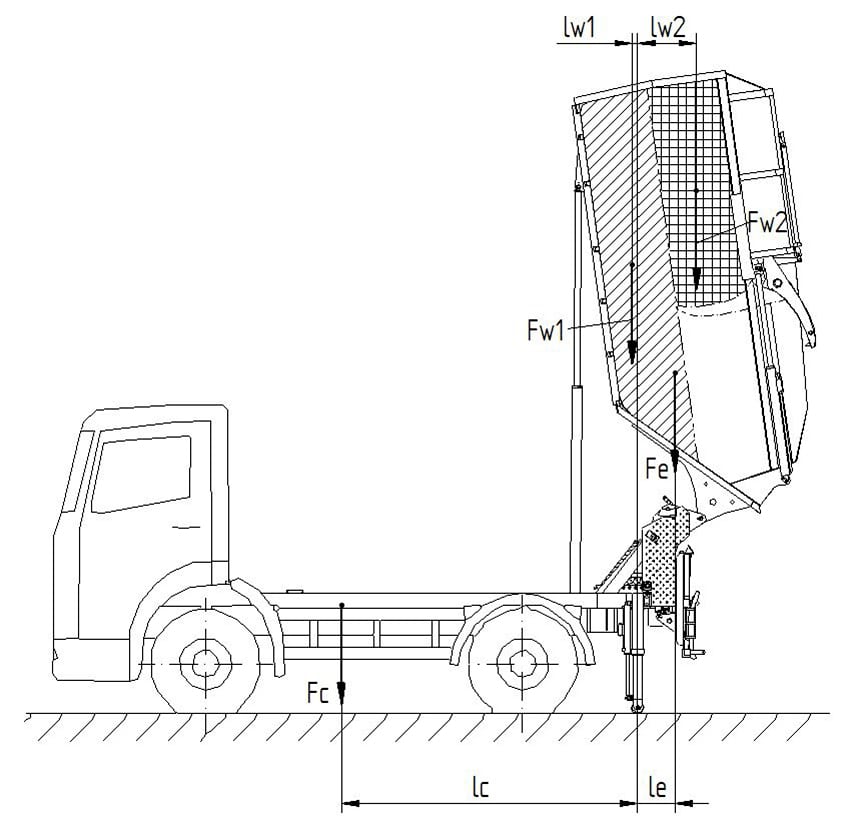

Il faslotelaio è la parte che collega l’attrezzatura vera e propria (vasca e voltacassonetti) allo chassis. Sui grandi compattatori questa parte è semplicemente di collegamento. Sui veicoli satellite a vasca, il falsotelaio svolge una vera e propria funzione strutturale. Non serve solo a collegare gli elementi ma li deve sorreggere e deve scaricare forze notevoli sul telaio (lo chassis). Guarda questi due disegni.

A sinistra vedi un grosso compattatore con le forze che vengono scaricate, uniformemente, su tutta la superficie del camion. Qui il faslotelaio serve solo da appoggio. Posso costruire tutta la struttura prima e poi montarla sul camion senza troppi problemi. A destra invece vedi una vasca sollevata e le forze che si concentrano tutte su un punto, andando a creare stress molto alti su tutto il veicolo. Senza una struttura portante adeguatamente dimensionata (il falsotelaio) la vasca non potrebbe essere sollevata. Inoltre sui veicoli di piccole dimensioni gli spazi sono quasi inesistenti. Questo ci costringe a trovare, ogni volta, la disposizione migliore per posizionare tutti i componenti.

Questo è il motivo per cui i falsotelai vengono fatti in casa.

NON SONO STANDARD.

Ti farà strano sapere che ogni veicolo è diverso. E non parlo di differenze tra marche o modelli, parlo di differenze tra vari camion di uno stesso modello. Ci capita sempre più spesso di riceve due o tre unità di un particolare modello di camion e scoprire che ogni unità è differente. Camion usciti dalla stessa linea di produzione, che presentano differenze anche sostanziali. Il serbatoio della benzina o dell’urea in posizione diverse. La marmitta che fa un giro differente. Gli attacchi o i buchi sui longheroni distribuiti diversamente. Ogni unità è un camion a sé stante.

Sembra di giocare alla settimana enigmistica al gioco di “trova le differenze”!

Anche qui, le dimensioni contano. Sui camion grandi, questi spostamenti non sono problematici, ma sui veicoli satellite il problema è veramente grande. Questo ci obbliga ad aspettare l’arrivo del telaio per poter finire la produzione del falsotelaio e poterlo mandare in verniciatura. Chiaramente ci sono alcuni camion che sono standard e quindi non abbiamo problemi a portarci avanti con i lavori. Ma su alcuni abbiamo avuto diverse brutte sorprese che ci hanno costretto a riprendere in mano lavori pressoché finiti con un allungamento dei tempi non indifferente. In pratica, il nostro reparto di produzione interno ha il compito di trasformare in standard qualcosa che non sempre ci arriva come standard.

Speriamo che in futuro questa cosa si risolverà, ma purtroppo non possiamo essere noi a risolverla. Ci vuole una visione più chiara e una voglia da parte dei telaisti (chi costruisce lo chassis) di collaborare.

Nel frattempo noi facciamo il nostro lavoro e ci adattiamo ai “capricci” di ogni telaio.

Se parliamo di Porter per esempio. La piaggio mette a disposizione un telaietto, già presente sul mezzo, sul quale ogni costruttore DOVREBBE agganciarsi. Dico dovrebbe perché, come sempre, c’è chi fa il furbo, e in questo articolo ti spiego meglio.

Detto questo, senza quel telaietto non si può partire a costruire il falsotelaio. Noi ormai ne abbiamo qualcuno di scorta e possiamo portarci avanti, ma quando i numeri diventano tanti, è difficile farlo. Per quanto riguarda invece i mezzi più grossi, il problema maggiore sono gli attacchi del telaio.

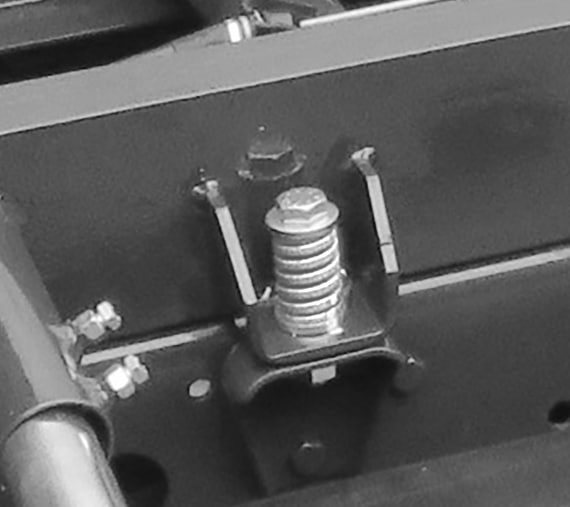

Questi particolari sono quelli che tangono salda l’attrezzatura al telaio. E sono quei particolari che vengono posizionati in maniera diversa su ogni camion. Sul nostro falsotelaio vengono saldate per avere un’adeguata resistenza. Così facendo però, non possiamo fissarli fino a che non siamo sicuri del corretto posizionamento dei supporti sul telaio. Non possiamo quindi finire di saldare e nemmeno verniciare.

Molti nostri competitor usano come escamotage il fissaggio tramite bulloni. Soprattutto sui compattatori. Come dicevo prima, però, sui compattatori il falsotelaio ha una funzione solamente di giunzione. Noi invece, abbiamo bisogno che il falsotelaio sorregga e scarichi le forze. Sappiamo la differenza di tenuta tra una saldatura fatta a modo e un bullone. La cosa più semplice, sarebbe fare dei buchi sui longheroni del telaio, una volta che si posizionerà l’attrezzatura sul camion. In pratica si adatterebbero i fori dello chassis alle nostre staffe e ai nostri supporti. Peccato che non sia legale. La casa costruttrice non lo consente, non si prende la responsabilità, giustamente, della tenuta di questa modifica. Forse qualcuno lo fa, non mi stupirebbe, non voglio nemmeno saperlo, ma noi non vogliamo rischiare. Non possiamo rischiare. Non sarebbe in linea con il nostro LONG LIFE SYSTEM.

Quindi anche qui, ci vuole il giusto tempo per poter fare le cose a modo. Fretta è qualità non vanno a braccetto. Altrimenti McDonald’s sarebbe la panineria gourmet più veloce della storia. Ma non è così. È solo veloce.

A noi non interessa essere veloci e scadenti. Noi vogliamo fare le cose a modo con i giusti tempi, che comunque non devono essere biblici e lo sappiamo bene.

Devono essere i tempi giusti che ormai conosciamo e sappiamo come gestire. Non chiedere quindi un veicolo “per ieri”. Potremmo dirti di si, ma poi preparati a problemi e ritardi.

Non sarebbe meglio programmare per tempo? So che è difficile e in alcuni casi impossibile, ma anche per noi lo è. Non esistono dei “pronta consegna” veri in Italia. Le differenze tra un servizio e un altro, tra una città e un’altra, sono veramente tante. Difficilmente quello che va bene per uno andrà bene anche per un altro. A meno che non si cominci ad uniformare il servizio di raccolta e prevedere di lavorare con macchine standard.

Oppure legarsi con un costruttore e “sposare” il suo standard, iniziando una collaborazione che possa durare nel tempo.